Zboží společnosti TORO bezpečně přepravují bezobslužné vozíky Toyota

Více než 30 000 přepravních úloh, které byly dříve realizovány manuálně, je nyní zajišťováno automatizovanými vozíky.

O společnosti Toro FAKTA A ČÍSLA

Od roku 1946 zdokonaluje společnost TORO široké portfolio svých potravinářských výrobků, jako jsou polévky, omáčky, polotovary, směsi na pečení a chlazená hotová jídla. Hlavní závod společnosti TORO sídlí v Bergenu ve čtvrti Arna, kde se šetrným způsobem, zachovávajícím chuť a živiny, vyrábějí sušené produkty. Od roku 1968, kdy byla postavena, prochází továrna TORO neustálým rozvojem. V nedávné době společnost rozšířila svou stávající flotilu o 5 automatizovaných vysokozdvižných vozíků Toyota, které pomohou zvládnout přepravu velkého objemu zboží a zvýší tak konkurenceschopnost podniku. „V Norsku a ve Švédsku jsme ve skupině Orkla mezi prvními s tak velkým rozsahem automatizovaných vozíků,“ říká Öyvind Steinsland, vedoucí skladu TORO.

Společnost: Toro

Lokalita: Bergen, Norsko

Odvětví: Výroba

Aplikace: horizontální přeprava, skladování, mrazírny

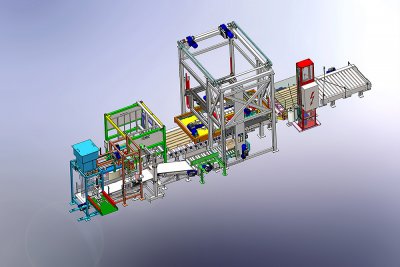

Řešení: 5 automatizovaných zakladačů, manuální zdvižné vozíky, I_Site správa flotily

Přechod od manuálních vozíků k automatizaci

„Neustále hledáme možnosti zlepšení a způsoby, jak naši továrnu posunout vpřed,“ říká Steinsland, který v továrně pracuje 43 let. „Jak zboží rychleji zabalit? Jak omezit plýtvání potravinami? Jak zboží přepravit rychleji? To jsou jen některá z témat, na kterých v našem závodě pracujeme, a na poslední otázku by mohl mít odpověď náš dlouholetý partner Toyota se svými automaticky naváděnými vozíky.“

Více než 30 000 přepravních úloh, které byly dříve realizovány manuálně, je nyní zajišťováno automatizovanými vozíky. „Zboží nyní můžeme v továrně přepravovat mnohem rychleji a levněji než dřív. To posiluje naši konkurenceschopnost,“ dodává Steinsland. Po 10 měsících testování nyní 5 zakladačů Toyota Autopilot slouží k přepravě odpadu, zásobování výrobních linek, přepravě zboží k balení a nakonec k přepravě hotového zboží zpět do prostoru skladu.

Bezpečnost je priorita

Automatické zakladače Toyota pracují bok po boku s manuálními vozíky a pěším personálem pohybujícím se ve stejném prostoru. Během celého procesu Steinsland a vedoucí projektu Kjell-Inge Skare úzce spolupracovali s týmem Toyota a zdůrazňovali klíčovou roli bezpečnosti. „AGV vozíky byly vybaveny doplňkovými bezpečnostními senzory a galerie, kde pracují manuální vysokozdvižné vozíky, byly opatřeny speciálními bezpečnostními senzory,” vysvětluje Steinsland. Automatizované vozíky mají maximální rychlost 1,2 m/s a pokud by technologie z jakéhokoli důvodu nefungovala, je možné vozíky řídit manuálně. „Možnost manuálního řízení je důležitá také proto, aby chyba na automatizovaném vozíku neovlivnila výrobu,“ říká Steinsland.

Pouhý začátek

„V tomto závodě máme na 450 různých druhů zboží, které je třeba přepravovat. Zboží je třeba vyzvednou a vrátit do skladu, směsi je třeba přepravit z meziskladu k zabalení, a tak dále,“ říká Steinsland a pokračuje:„výsledkem je obrovský počet přepravních úloh za rok. Do budoucna máme v plánu využívat k těmto úlohám ještě více automatizovaných vozíků.“

Kontakt:

Aleš Hušek

Automation & Racking manažer

Mobil: +420 728 360 370

ales.husek@cz.toyota-industries.eu

http://www.toyota-forklifts.cz

Automatizace v potravinářství

Automatizace v potravinářství