Rekonstrukce a modernizace systému řízení varny a strojovny v pivovaru Velké Popovice

Pivovar Popovice a jeho produkt – pivo Velkopopovický Kozel – představuje na českém pivním trhu jednu z nejvýznamnějších stálic. Každodenní produkce čítající více než 10 várek vyžaduje řízení vysoce spolehlivým a výkonným řídicím systémem.

Pivovar Popovice a jeho produkt – pivo Velkopopovický Kozel – představuje na českém pivním trhu jednu z nejvýznamnějších stálic. Každodenní produkce čítající více než 10 várek vyžaduje řízení vysoce spolehlivým a výkonným řídicím systémem, a to v nepřetržitém provozu.

Řídicí systém, který byl pro řízení varny, strojovny chlazení, jímání CO₂ a strojovny tlakového vzduchu až do jeho rekonstrukce na přelomu let 2014/2015 používán, byl realizován již v 90. letech minulého století. Sestával ze dvou oddělených systémů na platformách PLC SIMATIC S7 a HMI/SCADA WinCC. I přes provedenou modernizaci systému cca před 15 lety přestával však tento řídicí systém splňovat současné požadavky na efektivní řízení technologických procesů, a to jak z hlediska operátorských rozhraní, tak i z hlediska celkové koncepce řídicího systému, což bylo podpořeno současnými trendy z oboru IT. Mezi zásadní nevýhody poplatné době vzniku a následným dílčím modernizacím patřilo uživatelsky méně komfortní zadávání a řízení recepturního procesu, velký počet samostatných stanic systému WinCC, které bylo potřebné udržovat v provozu a rekonfigurovat v případě nutných změn v technologii, nebo aplikace odlišných komunikačních protokolů pro propojení se systémy, jež fungují jako podpůrné technologie varny a strojovny chlazení (CIP atd.) a jež jsou pro jejich provoz životně důležité. V roce 2014 bylo proto rozhodnuto řídicí systém zásadně rekonstruovat a modernizovat.

Vzhledem k rozsahu díla, vysokým technickým a technologickým požadavkům, které na ně byly kladeny, a v neposlední řadě i požadavku na minimální odstávkový čas patřil tento projekt rekonstrukce a modernizace nesporně k jednomu z nejnáročnějších projektů tohoto typu v českém potravinářském průmyslu za poslední roky. V následující případové studii uvádí kolektiv autorů vybraných z řad realizátora tohoto modernizačního projektu i jeho zadavatele některé poznatky, které technické řešení a průběh rekonstrukce provázely.

Koncepce nového systému řízení varny a strojovny chlazení

Potřeba celkové změny konfigurace řídicího systému (PLC, HMI/SCADA) a nezbytnost modernějšího rozhraní pro řízení recepturního procesu vedly k zásadní změně celkové koncepce řídicího systému. Ten ve výsledku nejenže nahradil řízení varny a strojovny chlazení, ale integroval samostatné řídicí systémy podpůrných procesů. Tato změna byla realizována na platformě nejnovější verze systému Brewmaxx v. 9 firmy ProLeiT, implementované ve virtuálním prostředí VMware.

Charakteristika systému ProLeiT Brewmaxx v. 9

Vlastní řízení technologického procesu je realizováno na platformě specializovaného systému pro řízení pivovarských technologií, systému ProLeiT Brewmaxx verze 9. Tato nová verze navazuje na verze systému ProLeiT Brewmaxx v. 6, 7 a 8, které byly v minulých letech úspěšně nasazovány pro řízení mnoha pivovarských technologií jak ve světě, tak i v České republice. Systém Brewmaxx verze 9 je opět implementován v prostředí MS Windows server a databáze MS SQL v architektuře klient-server s procesními stanicemi využívajícími PLC SIEMENS SIMATIC S7-400. Pro vyšší úroveň zabezpečení je možné využívat technologií Redundance Stratus Avance nebo Stratus ftServer, popřípadě (jak tomu bylo i v pivovaru Velké Popovice) postupovat cestou virtualizace systému nebo terminálových klientů.

Vlastní řízení technologie na platformě ProLeiT Brewmaxx vychází ze základního cíle, a to co nejjednodušším a nejpřehlednějším způsobem umožnit řízení technologických procesů při výrobě piva, tj. prostřednictvím pouhého nastavování parametrů, a u předpřipravených objektů konfigurovat a řídit výrobní proces. Tomuto cíli je podřízena celá koncepce systému Brewmaxx. V systému jsou předpřipravené objekty pro nejpoužívanější technologické prvky sladových technologií, silového hospodářství, varen, kvasných a ležáckých technologií, kvasnicového hospodářství, filtrace, pasterace, CIP stanic a také veškerých pomocných provozů, jako jsou úpravny vody, energetická centra, zpracování CO₂, chlazení, čističky odpadních vod apod. Tyto objekty mají již předpřipravené ovládací obrazovky, které operátorům umožňují sledovat a ovládat dané objekty jednotlivě nebo ve skupinách. Při tvorbě aplikace se tyto objekty pouze parametrují, čímž se zásadně snižuje náročnost vývojových prací a zvyšuje se spolehlivost výsledného řešení.

Výroba piva ale ve většině svých technologií vyžaduje přístup „řízení podle receptury“. Součástí systému ProLeiT Brewmaxx je proto i sofistikovaný systém zadávání a on-line sledování průběhu vlastní výroby dle receptury s kompletní možností, jak tyto receptury nejen parametrovat, tj. jednoduše měnit parametry stávajících druhů a vytvářet nové výrobky, ale i průběh výroby řídit (povely start, stop, hold atd.). Systém receptů umožňuje procesním technologům vytvářet recepty pro další brandy a procesy a měnit sled kroků sekvencí. Pro sledování jednotlivých kroků receptury je k dispozici prohlížeč krokového procesu, jenž umožňuje pomocí jednoho nástroje sledovat výrobní proces jak z hlediska stavu technologie, tak z hlediska kroků receptury. Součástí je také kompletní vizualizace přechodových podmínek, která u jednotlivých kroků procesu umožní rychlou diagnostiku návaznosti jednotlivých procesů.

Pro potřeby komplexního a delšího zadání výroby jsou k dispozici týdenní programy, jež umožňují zadávání zakázek do fronty na celý výrobní týden. V neposlední řadě je nezbytná také možnost integrace systémů MLM a IWM pro optimalizaci řízení scezování, resp. ohřevu mladiny z nabídky firmy GEA Huppmann.

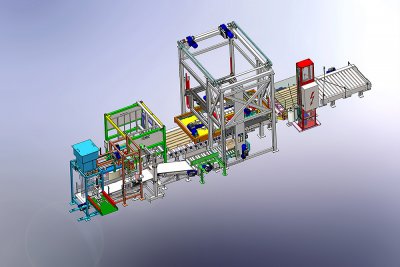

Obr. 1: Konfigurace řídicího systému.

Proč virtualizace v prostředí VMware?

Virtualizace je perspektivní směr rozvoje počítačových systémů, který umožňuje oddělit fyzický hardware od aplikačního softwaru.

Základem virtuální infrastruktury pro řídicí systém je skupina rovnocenných fyzických serverů, která zabezpečuje na jedné straně potřebný výpočetní výkon a na druhé straně je schopna vykompenzovat hardwarové poruchy. Zde jsou umístěny všechny potřebné virtuální instance – servery. Virtualizace serverů umožní spustit v jednom fyzickém serveru několik operačních systémů ve formě virtuálních strojů, z nichž každý bude mít přístup k výpočetním zdrojům základního serveru. Tím je možné redukovat počty fyzických serverů, nahradit standardní klientská PC pouze terminály se vzdálenou plochou a také v mnoha případech bezpečněji provozovat již hardwarově nepodporované platformy. Realizace principů virtualizace tak výsledně přináší nemalou úsporu investičních a provozních nákladů a zvyšuje i celkovou bezpečnost provozu.

Z této unikátní vlastnosti vyplývá několik zásadních výhod:

• delší životní cyklus řídicího systému, resp. HMI/SCADA;

• efektivnější využití dostupného výpočetního výkonu;

• centrální správa s nižšími náklady než u klasických systémů;

• vyšší robustnost a spolehlivost a kratší čas obnovy po rozsáhlých poruchách;

• nižší celkové náklady v porovnání s klasickými systémy.

Konfigurace řídicího systému ProLeiT Brewmaxx v. 9 ve virtuálním prostředí VMware

Vlastní konfigurace řídicího systému je na obrázku 1. Na procesní úrovni je vystavěna z PLC řady SIMATIC S7 a ze serverů a operátorských stanic ve virtualizaci. Základem je dvojice serverů DELL, která sdílí společné diskové pole, a tato dvojice serverů je připojena sítí Ethernet ke dvojici PLC SIEMENS SIMATIC S7-400 umístěných v jednotlivých rozvodnách varny a strojovny chlazení, jež zajišťují styk s technologií varny a chlazení.

Obr. 2: Příklad operátorské obrazovky pro varnu.

Z hlediska softwarového vybavení je na serverech instalován systém pro virtuální počítače VMware vSphere 5. V tomto prostředí je spuštěn jednak virtuální server systému ProLeiT Brewmaxx verze 9, jednak současně všechny klientské počítače systému ProLeiT určené k řízení a monitorování vlastní technologie varny a chlazení. Komunikace mezi virtuálním serverem a virtuálními operátorskými stanicemi je zajištěna interně přímo v prostředí VMware. Operátorská rozhraní, tj. vlastní stanice, ze kterých operátoři monitorují a řídí výrobu, jsou pouze tzv. tenkými klienty, tj. bezdiskovými stanicemi vybavenými pouze redukovanou verzí operačního systému, ve kterých je spuštěna tzv. vzdálená plocha virtuálního počítače umístěného na serveru. Prostřednictvím této vzdálené plochy operátor pracuje s prostředím klienta systému ProLeiT Brewmaxx.

Z hlediska údržby systému umožňuje tato jednotná koncepce snadnou správu jak serveru, tak i klientských stanic především formou vzdáleného připojení, které zvyšuje operativnost a minimalizuje náklady na údržbu a diagnostiku případných poruch.

Vlastní realizace v pivovaru Velké Popovice

Realizace přechodu z původního řídicího systému na systém nový představovala velmi náročný úkol, a to jak pro zadavatele řešení, tak i pro realizátora. Cílem celé rekonstrukce bylo kromě vlastní modernizace systému řízení a také sjednocením velínů varny a strojovny dosáhnout optimalizovaného počtu pracovníků v jednotlivých směnách.

Z původního řešení, které bylo prakticky celé implementováno v kódu řídicího systému SIMATIC S7 a vizualizačního systému WinCC, bylo nutné převést příslušné algoritmy do systému ProLeiT. To se týkalo nejen úloh řízení varny, ale i úloh řízení systému chlazení a jeho integrace do ŘS varny.

Rozsah varenské části systému nebyl malý. V této části se jednalo o více než 400 ventilů a klapek, 140 měření, 70 sekvencí, 70 receptů (procedur). Počet operátorských obrazovek překročil číslo 10. Současně bylo nutné integrovat 9 sekvencí a 37 receptů (procedur) externího řízení linií A a B CIP.

Obr. 3: Příklad zadávání programů do fronty na celý výrobní týden.

Část chlazení nebyla počtem objektů tak rozsáhlá, bylo ale nutné do systému integrovat značný počet externích zařízení připojených komunikačními linkami s protokoly Profibus a Profinet. Konkrétně se jednalo o 4 kompresory chlazení a 3 kompresory vzduchu. Součástí řídicího systému se také stal monitoring energetiky a nastavovací obrazovky řízení čtvrthodinového maxima.

Obr. 4: Příklad operátorské obrazovky strojovny včetně řízení čvrthodinového maxima.

Práce na vývoji řídicího systému probíhaly od léta 2014. Vývoj se odehrával v úzké spolupráci s pracovníky pivovaru, s nimiž byly v rámci četných projektových schůzek podrobně konzultovány veškeré operátorské obrazovky a zejména nastavení parametrů jednotlivých receptů. Přesto se kvůli složitosti varny nepodařilo předem podchytit všechny detaily procesu. Vznikající řídicí systém byl na pracovišti realizátora v průběhu vývojových prací v režimu několikastupňového testování velmi pečlivě prověřován. Původně zamýšlená doba pro závěrečné testy řídicího systému byla dokonce před jeho nasazením prodloužena ze dvou týdnů skoro na dvojnásobek.

Cílem snah pracovních týmů ze strany realizátora i ze strany zadavatele totiž bylo připravit celou aplikaci tak, aby bylo možné varenskou část oživit ještě před Vánoci 2014, a to při provozní odstávce, jež by nepřevýšila 1 týden. S oživováním části strojovny chlazení se počítalo na začátku roku 2015.

Poznatky a zkušenosti z realizace projektu

V průběhu realizace projektu se ukázalo, že koncepce vzdálené plochy měla zpočátku svá omezení. Pracovníci pivovaru se potýkali s poměrně pomalou odezvou systému při jeho ovládání (otevírání ovládacích prvků, spouštění sekvencí a zakázek, otevírání oken pro změnu nastavení). Nezbytné opakované načítání aktuálního nastavení velmi složitých technologických celků (např. scezovací káď, receptury) zpomalovalo celkový chod systému. Ukázalo se však, že tento problém nesouvisel s virtualizací. Po kontrole funkcí systému Brewmaxx a úpravě jeho procedur SQL firmou ProLeiT bylo ve spolupráci s pivovarem a firmou SIDAT dosaženo vyhovující odezvy systému.

Pracovníci pivovaru a firmy SIDAT čelili v prvním období po instalaci nového ŘS některým chybám řízení. Ty bylo možné přičíst na vrub jisté procesní nedotaženosti Brewmaxx verze 9. Tato nedotaženost verze 9 spolu s některými nedokumentovanými odlišnostmi od starších verzí tohoto systému a současně s faktem, že šlo o jednu z jejích prvních implementací, vyžadovala zvýšenou míru komunikace s tvůrcem systému. Koncepční novost systému vyžadovala také poněkud odlišný uživatelský přístup, než na jaký byli pracovníci pivovaru v minulých letech zvyklí. Zpočátku proto bylo obtížnější nalézt společnou řeč. To mělo vliv na produktivitu práce realizačního týmu a v důsledku také na jeho omezenou schopnost rychle vysvětlovat dotazy a rozptylovat pochybnosti pracovníků pivovaru.

Obr. 5: Příklad další operátorské obrazovky pro varnu.

Jako problém se rovněž ukázalo, že předpřipravené technologické prvky systému neumožňovaly snadné začlenění sofistikovaných detailů výroby piva, které byly v pivovaru Velké Popovice v minulosti vyvinuty. Při implementaci systému do již dlouho fungující varny narazili pracovníci pivovaru na překážky související s vytvořením specifických funkcí pro splnění požadavků technologie a řízení provozu varny, pro které neexistovaly předpřipravené moduly (např. nevyhovoval maximální počet parametrů, který byl nastaven tvůrcem systému).

Vzhledem k zásadní složitosti systému řízení varny a požadovanému termínu uvedení nového ŘS do plného provozu nebylo také možné předem prověřit zdaleka všechny funkce aplikace. To mělo vliv např. na rychlost provedení provozního testu vodní várky a zejména na realizaci napojení nového ŘS varny na existující systém CKT v poslední fázi výroby mladiny, dodaný třetím subjektem. První várka byla i přesto dle dohody vyprodukována po 5 dnech od zahájení oživování systému v konkrétních podmínkách pivovaru.

V prvních týdnech zkušebního provozu, který byl bezprostředně poté zahájen, byly za asistence pracovníků společnosti SIDAT postupně dolaďovány provozní parametry a odstraňovány dílčí nedostatky v původní verzi aplikace (přechodové podmínky, zpoždění spouštění akčních členů, specifické kroky sekvencí). Díky technologii virtualizace bylo následně možné prakticky 24 hodin denně 7 dní v týdnu sledovat nejen stav serveru, ale také všech operátorských stanic systému Brewmaxx a tím i chod celé aplikace.

Komplikaci představovala také nespolehlivost některých starších technologických částí a jejich nedostatečné instrumentační vybavení (např. snímače otáčení a zavalení na dopravě sladu), což vyžadovalo vytvoření dalších částí programů. Přípravu a tvorbu aplikačních programů ŘS negativně ovlivnila i skutečnost, že v pivovaru nebyl žádný pracovník, který měl praktickou zkušenost s vytvářením, resp. revidováním FDS.

Přínosy projektu a prostor pro další zlepšování

V pivovaru Velké Popovice byla na platformě systému ProLeiT Brewmaxx v. 9 provedena rekonstrukce a modernizace řídicího systému varny a strojovny chlazení. Realizovaný systém umožňuje z jednoho velína komplexně sledovat a řídit proces vaření piva.

Složitost a komplikovanost technologického řešení, ale i technického řešení řídicího systému varny si vyžádala relativně dlouhé období pro odladění celé aplikace. Jako příklad lze uvést nutný vývoj dalších technologických obrazovek pro možnost ovládání parametrů ze strany operátorů či identifikaci skrytých chyb v řídicích programech, které způsobovaly nestandardní situace. V tomto směru byla poměrně značnou překážkou při technických jednáních skutečnost, že pivovar bohužel nedisponoval ani jedním pracovníkem, který měl nějakou zkušenost s filozofií a možnostmi moderních řídicích systémů typu Brewmaxx.

Je nesporným úspěchem, že se společným úsilím nakonec podařilo dosáhnout stavu, jenž je pro pivovar jednoznačným přínosem. Velmi důležité jsou vlastnosti ŘS, jako je např. možnost zpětného dohledání veškerých zásahů provedených v procesu (automatické ukládání podrobných reportů zakázek), možnost tvorby vlastních receptů a sekvencí (např. odlišné způsoby rmutování napříč brandy) nebo možnost nastavování a správy všech akčních členů místní údržbou (ventily, převodníky, měniče, čidla atd.). Velmi praktické je také předdefinování plánu vaření do systému ve formě fronty zakázek, což umožňuje eliminaci chyby obsluhy při najíždění várky. Realizovaný systém poskytuje také prostor pro jeho další zdokonalování a vývoj (např. import fronty zakázek z některého z běžných formátů aj.). Umožňuje také snadné připojení dalších klientů pro případné rozšíření řízení na další operátorské stanice, např. pro ovládání sanitací sklepa přímo z pracoviště, nikoli pouze z varny, jak tomu bylo doposud.

Problémy, které realizaci tohoto velmi náročného a časově kritického projektu provázely, se nijak nevymykaly průvodním jevům, jež se vyskytují téměř u každé akce obdobného rozsahu a charakteru. Na akci se podílel velký počet odborníků, a to jak v pivovaru, tak u firmy SIDAT či u tvůrce nasazené platformy, firmy ProLeiT.

Autoři: SIDAT Praha - Jiří Kollmann, Lukáš Lízner, Radim Novotný, Pivovar Velké Popovice - Jiří Bernat, Tomáš Kinčl, Martin Šebek

Automatizace v potravinářství

Automatizace v potravinářství