Plně automatizovaný pivovar v Podněstří se zrodil v režii české a slovenské spolupráce

Pivovar v moldavském Tiraspolu v Podněsterské moldavské republice s plánovanou roční výrobní kapacitou okolo 150 000 hektolitrů začal vznikat na jeho východním předměstí koncem roku 2014 jako jedna ze součástí holdingu SHERIFF.

Pivovar v moldavském Tiraspolu v Podněsterské moldavské republice s plánovanou roční výrobní kapacitou okolo 150 000 hektolitrů začal vznikat na jeho východním předměstí koncem roku 2014 jako jedna ze součástí holdingu SHERIFF, který pod sebou sdružuje celou řadu firem a společností. Mezi nejvýznamnější patří světově známá likérka KVINT, vinařské závody, síť super a hypermarketů SHERIFF, textilní závod TIRATEX, síť benzínových stanic SHERIFF, hotel ROSSIA, centrální městská tržnice, závod na zpracování ryb, pekárenský závod, elektrárna a teplárna a v neposlední řadě i obrovský sportovní areál fotbalového klubu FC SHERIFF Tiraspol.

Předrealizační etapa

Protože holding SHERIFF vlastní již několik potravinářských závodů a rozsáhlé sítě marketů, byla zřejmě pro rozhodnutí o výstavbě pivovaru hlavní hnací silou snaha o zásobení vlastní distribuční sítě maximem vlastních produktů, čemuž nasvědčuje i informace o tom, že po najetí pivovaru do plného provozu bude v co nejbližší době zahájena stavba závodu na zpracování masa a po něm pak přijde na řadu nový mlékárenský závod.

Výběr hlavních dodavatelů technologických části byl vcelku očekávaný, protože hlavní dodavatel výrobní technologie – PSS Svidník, má na Ukrajině, v Ruské federaci a v okolních republikách bývalého SSSR, realizovány dodávky celé řady pivovarů s velmi dobrými referencemi, a proto nebyl nejmenší důvod hodnotit jeho předloženou nabídku na dodávku výrobní technologie jako nepřijatelnou.

Druhý hlavní dodavatel – italský holding AVE již v minulosti dodával na „vlajkovou loď“ holdingu SHERIFF, likérku KVINT, stáčecí linky, reverzní osmózu vody a některé další technologické celky, tedy již reference získal přímo u investora a tedy jeho úkolem bylo dodat pro pivovar a plně zprovoznit finalizaci hotového piva a zabezpečit technické zázemí výroby.

Volba obalu na pivo padla na nevratné hnědé skleněné lahve o objemu 0,5 litru, vyformované a vyrobené na zakázku v Bělorusku, a tři druhy hnědých PET lahví stejného vzoru s objemem 1, 1,5 a 2 litry, přičemž do závodu se nakupují pouze příslušné preformy a stáčecí linka disponuje zabudovanou vlastní vyfukovačkou. Tímto řešením odpadla nutnost budovat investičně i provozně nákladnou myčku lahví. Pro stáčení do KEG sudů budou používány klasické sudy o objemu 30 a 50 litrů s Flach fitinkem. A protože nikdy nic nejde tak snadno, jak se naplánuje a dohodne, i tady v průběhu navážení technologie a materiálu vznikaly docela velké problémy, přičemž některé z nich se musely řešit složitou a hlavně zdlouhavou a obecně nepříjemnou soudní cestou.

Vlastní montáž zařízení se neobešla bez komplikací a problémů, prvním nepříjemným momentem bylo, když se ukrajinský řidič kamionu naivně domníval, že se s nákladem vejde pod železniční most. Výsledkem byla poškozená scezovací káď, ze které zcela vytrhnul dvířka výhozu mláta a poškodil bok kádě. Druhý řidič zřejmě tímtéž, či podobným způsobem, poškodil vrchlík jednoho z CKT, ovšem zjistilo se to až později a nebylo možno mu to již prokázat. Ale montéři měli o zábavu postaráno.

O další vzrušení se postaral moldavský celní úřad, který z nějakého banálního a hlavně nesmyslného důvodu zabavil dva italské kamiony s nákladem úpravny vody a vydal je až po čtyřech, či pěti měsících, až po několika kolech soudního sporu, ale skluz v montáži už byl na světě. Hlavní příčinou ale zřejmě byla nevraživost vůči Podněsterskému území, které před lety vyhlásilo a doslova vybojovalo samostatnou republiku a přestože ji v podstatě nikdo zatím oficiálně neuznal, funguje jako samostatný stát se vším všudy, ať se to politikům líbí nebo nelíbí.

Něco podobného se přihodilo ještě jednou, tentokrát ale už na podněsterské celnici, kdy byla zabavena velká (a hlavně nijak levná) bedna náhradních dílů, vybavená všemi potřebnými dokumenty a tato přes veškerou snahu a několik soudů dodnes vydána zpět nebyla a už ani zřejmě nebude. Důvod? Nikdo neví…. Možná jen nějaké osobní vzájemné neshody a možnost se pomstít.

Požadavkem investora bylo sestavit funkční výrobní celek, který by sám dokázal řídit z větší části výrobní procesy a provádět korekce v souladu s technologickými požadavky. Tento požadavek ovšem nebyl motivován snahou snížit počet pracovních sil a šetřit náklady, ale tím, že v této oblasti zaměstnanci, kteří by problematiku výroby piva zvládali a měli v ní nějakou praxi, prostě nejsou. V celém závodě je takový člověk doposud jen jeden, a to navíc na nevýrobní pozici. Proto byla zvolena cesta automatizovaného provozu a zaučeného personálu, který se postupně bude učit přímo v provozu. Praxe ukázala, že po týdenní poměrně podrobné teoretické přípravě všichni nastoupili do závodu sice bez nějakých větších odborných znalostí, ale díky oné krátké přípravě se poměrně rychle adaptovali a po několika týdnech už vykonávali každý svou profesi lépe, než jen přijatelným způsobem.

Realizace projektu

Protože stavba výrobní haly začala doslova na zelené louce, bylo možno rozmístění a potřebnou plochu jednotlivých provozních bloků projektovat vcelku snadno tak, aby na celkové výměře okolo 4500 m2 na sebe výrobní celky přímo navazovaly bez zbytečně dlouhých propojovacích cest při zachování dostatečného prostoru okolo každého takového celku pro případnou doplňkovou montáž, či opravu, kdy bez potíží k danému výrobnímu zařízení projede minimálně vysokozdvižný vozík, například s těžkým nebo rozměrným montážním dílem.

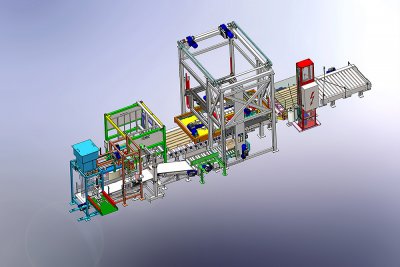

Poloautomatické sladové hospodářství se šrotováním sladu s vlastním centrálním řízením, dva plnoautomatické varní bloky s objemem každé várky 60 hektolitrů studené mladiny, oddělení s 34 kusy cylindrokónických tanků, každý po 360 hektolitrech užitného objemu 4 kusy přetlačných tanků rovněž po 360 hektolitrech a kvasničné hospodářství řízené přes interaktivní obrazovku z jednoho společného řídicího bodu, dodala slovenská firma PSS Svidník.

Přes tuto společnost pak jako subdodávka byl dodán blok chlazení mladiny, CKT a přetlačných tanků od firmy Chlazení Jašek a dále si pak pivovar pořídil od firmy Bílek Filtry poloautomatický svíčkový křemelinový filtr s filtrační plochou 15 m2 a poloautomatický membránový mikrofiltr pro konečnou mikrobiologickou stabilizaci piva před stáčením.

Italská firma AVE pak zajišťovala dodávku plnoautomatické úpravny vody pracující na principu reverzní osmózy, na které je možno předvolit požadované parametry provozní vody, blok výroby stlačeného vzduchu a generátor stlačeného plynného dusíku, plnoautomatickou stáčecí linku v provedení 4v1 na skleněné 0,5 litrové lahve a tři objemově odlišné druhy PET lahví s vlastním vyfukovacím automatem a malou poloautomatickou linku na mytí a stáčení KEG sudů.

Podél celé haly pivovaru vede železniční vlečka, po které je zajišťována doprava základní výrobní suroviny – sladu. Světlý plzeňský slad je dodáván volně ložený ve vagonech ze slovenské sladovny v Michalovcích a jeho vykládka je prováděna přímo z železničního vagonu podtlakovým pneumatickým dopravním potrubním rozvodem, který vede slad přes systém prachových cyklonů do některého z devíti zásobních sil. Ostatní druhy sladů (mnichovský slad, světlý karamelový, tmavý karamelový a pražený slad) jsou dodávány rovněž po železnici, ovšem pytlované na paletách ze sladovny SESSLER Trnava. Tyto slady se uskladňují v hale určené pro vstupní suroviny, pomocné materiály a obaly.

Chmel dodala česká společnost Svoboda-Fraňková Žatec, naskladněny byly německé odrůdy granulovaných chmelů Spalt Select a Hallertau Tradicion, rovněž i lyofilizované násadní kvasnice Saflager W34/70 ve vakuových obalech o hmotnosti 10 kg. Žádné další suroviny, surogáty, náhražky, či podpůrné látky, nesmí být při výrobě použity, vše je pečlivě sledováno a přísně kontrolováno státními úřady, aby vše přesně odpovídalo platné státní normě.

Koncepce pivovaru

Zadání investora, který požadoval vybudovat výrobní roční kapacitu alespoň 150 000 hektolitrů piva ve skladbě 8% světlé lehké pivo (pivo pouze pro sezónu od dubna do října), 12% světlé pivo KLASIK (základní druh), 12% tmavé pivo DARK a 13% světlé pivo PREMIUM (doplňkové druhy), bylo realizováno následovně.

Slad uskladněný v kovových silech je veden bezosým šnekovým dopravníkem do přesypového bunkru zabudovaného v podlaze šrotovny tak, aby do něj bylo možno sypat doplňkové pytlované slady podle požadované receptury. Obsluha musí ručně otevřít potřebné silo a na ovládacím panelu zvolit jemu příslušné šneky, které dovedou slad do přesypového zásobníku. Proti případnému přeplnění je v jedné z bočních stěn bunkru kapacitní čidlo, které při přeplnění bunkru vypíná celou dráhu dopravy sladu od zvoleného sila až do zásobníku.

Ve spodní kónické části bunkru je krátký odváděcí šnek podávající slad do bezosého převyšovacího šneku, který dopravuje slad do horní násypky čtyřválcového šrotovníku. V této násypce je opět kapacitní čidlo proti přeplnění, které v případě potřeby vypíná celou dopravní cestu. Aby nedocházelo k přeplňování násypky šrotovníku, ale aby byl zároveň zajištěn plynulý odběr sladu z přesypového bunkru, je převyšovací šnek vybaven plynulou regulací chodu, kterou si operátor nastaví podle momentální potřeby.

Slad prochází šrotovníkem a padá do rozdělovací komory. Operátor musí na ovládacím panelu šrotovny ručně zvolit, do kterého ze dvou zásobních bunkrů pod šrotovníkem bude sladový šrot padat. V nožkách těchto bunkrů jsou tenzometrické snímače sledující celkovou hmotnost sladového šrotu, přičemž při dosažení předvolené hmotnosti se celá dopravní cesta sladu i šrotovník automaticky zastaví. Šrotovaný slad pak, na signál z řídícího centra varny, postupuje šikmým bezosým šnekem přímo do rmutovystíracího kotle jedné ze dvou varních souprav.

Každá z varen pak sestává z rmutovystíracího kotle, dvouzónově otápěného parou, scezovací kádě, mladinového kotle, rovněž se dvěma zónami parního otopu a vířivé kádě. Pod varní soupravou je umístěn deskový chladič mladiny, kterému dodává zásobu ledové vody vždy jedna ze dvou vodních nádrží, přímo chlazených propylenglykolem. Ohřátá voda z výstupu chladiče mladiny je pak vedena do horkovodní nádrže otápěné parou, kde se dohřívá na potřebnou teplotu a zpětně používá jako výstřelková a oplachová voda.

Řízení celého varního procesu je předprogramované a plnoautomatické, řízené průmyslovou řídicí jednotkou SIEMENS SIMATIC sedmé generace. V případě nouze je samozřejmě možné dokončit varní proces i ručně, tedy lze přímým dotykem na obrazovku otevřít, či zavřít potřebné pneumatické klapky a zapnout, či vypnout ohřevy kotlů, čerpadla a míchadla, včetně možnosti určení rychlosti otáčení a směru. V případě totálního výpadku, což se bohužel již dvakrát a bez zavinění kohokoliv z personálu pivovaru stalo, se pak okamžitě vše vypíná a veškeré pneumatické klapky se uzavírají a nedojde k žádnému úniku.

Komunikace je volena přes interaktivní obrazovku přímým dotykem prstem, či vzdáleně běžnou počítačovou myší, pro potřebu kontroly a servisu je vybudována i dálková správa systému přes firemní proxy server a internetovou síť.

Operátor jen rozhoduje na základě výzvy z obrazovky, chce-li pokračovat do dalšího varního kroku, nebo jestli má daný varní krok ještě po nějakou stanovenou dobu pokračovat – například u testu na zcukření. Program jej dále upozorňuje na nutnost chmelení a to nejen optickou výzvou uvedenou na obrazovce, ale i zvukovým signálem pro případ, kdyby se zrovna nacházel mimo dosah obrazovky. Várky běží paralelně vedle sebe ve dvou cyklech, první cyklus je v konečné fázi a druhý cyklus na začátku s posunem cca 4,5 – 5 hodin.

Varní proces tedy začíná výběrem receptury, kdy operátor jediným stiskem příslušného řádku v menu vybere daný druh piva, pak se dotkne ikony „CYKLUS 1“ a zadá povel START. Počítač začne napouštět předem zvolené množství vody o přesně definované teplotě a do této vody po chvíli začne zapnutím vystíracího šneku přivádět sladový šrot společně s další vystírací vodou. Po vystření automaticky vypláchne vystěradlo, opláchne stěny kotle a pokračuje na rmutovací teploty a výdrže těchto teplot. Po zcukřovací výdrži na 72oC vyzve operátora, aby provedl zkoušku zcukření a pokud operátor potvrdí přechod do následujícího kroku, předehřeje si scezovací káď výplachem horkou vodou, napustí vodu pod scezovací dno, vyhřeje rmut na odrmutovací teplotu, přečerpá celý objem díla do scezovací kádě a propláchne kotel a všechny propojovací potrubí.

Ve scezovací kádi pak počká na usazení mláta, provede podrážení a po výzvě operátorovi, aby dal souhlas k zahájení scezování předku, začne odtahovat sladinu do mladinového kotle. Scezování probíhá na základě předvolených objemů a stanovených hodinových průtoků, tedy rychlost scezování reguluje malé scezovací čerpadlo s proměnnými otáčkami, řízenými informacemi o průtoku z indukčního průtokoměru umístěného na scezovacím potrubí. Operátor může nezávisle obsluhovat pouze funkce kopačky, tedy rychlost prořezávání mláta a výšku nožů.

Po stažení předku následují tři plnoautomatické vyslazovací cykly, přičemž na konci třetího cyklu je objem sladiny a výstřelků v mladinovém kotli na předem naprogramovaném objemu, od prvého výstřelkového cyklu je připojen do mladinového kotle spodní ohřev a od druhého výstřelkového cyklu je již zapojen i ohřev boční a to tak, aby na konci scezování byla teplota v mladinovém kotli okolo 95 – 96oC.

Jediná operace, kterou dost dobře v daném případě nelze automatizovat, je výhoz mláta, neboť projekt byl volen tak, že mláto se bude odebírat ze scezovací kádě do přistaveného mobilního kontejneru, který pojme asi jednu třetinu mláta z várky a pomocí vysokozdvižného vozíku se přímo odváží na přistavený valník. Operátor si pouze bez přerušení plnoautomatického chodu varních cyklů přepne na obrazovce funkci výhozu mláta a ručním ovládáním výšky a směru kopačky vyhrne mláto z kádě a přes mycí hlavice provede oplach stěn, scezovacích sít a prostoru pod síty.

V mladinovém kotli mezitím dojde k zavaření díla a počítač na obrazovce v přesně programem definovaných intervalech vyzývá operátora k zasypání dávky chmele. Jedinou funkci, kterou programátoři na doporučení pracovníků výroby museli přepracovat, byla změna ohřevu kotle během chmelovaru, a to tak, aby po zavaření díla, kdy jsou automaticky zapojené obě zóny ohřevu, mohl operátor sám zapínat a vypínat jednotlivé topné zóny podle potřeby tak, aby mladina vařila intenzivním varem, jak požaduje technologie, ale aby zbytečně nevzpěňovala.

Pokud by došlo k přepěnění mladiny a hrozilo by, že pěna přeteče průlezem kotle, je v kupoli varního kotle nainstalován vodivostní tyčový senzor, který při dostoupení stanovené výšky pěny automaticky vypíná parní ohřev až do momentu, kdy pěna opadne a poté se opět automaticky ohřev zapíná.

Po odvaření mladiny dojde k automatickému odpojení přívodu páry, počítač vyzve operátora k odběru vzorku mladiny a prověření stupňovitosti a po odsouhlasení postupu do dalšího kroku začíná čerpání mladiny do vířivé kádě. Operátor varny vyzve obsluhu CKT, aby během usazování kalů připravila potrubní cesty od varny k příslušnému CKT, které se bude plnit a po usazení kalů ve vířivé kádi propláchne automat celou trasu od vířivé kádě přes deskový chladič, až po dané CKT horkou vodou a po tomto proplachu začne chlazení mladiny.

Operátor si před zahájením chlazení na obrazovce sám zvolí jednu ze dvou nádrží na ledovou vodu a počítač v momentu zahájení chlazení zapne okruh chladící vody z vybrané nádrže přes deskový chladič do horkovodní nádrže a současně zapíná horní odtah horké mladiny z vířivé kádě přes deskový chladič do potrubí k danému CKT. Teplotní snímač na výstupu deskového chladiče dává signál mladinovému čerpadlu, které pak reguluje své otáčky tak, aby teplota vystupující mladiny byla na navolené předprogramované hodnotě. Operátor pouze otevře za výstupem deskového chladiče kohout s přívodem sterilního vzduchu, aby se mladina řádně provzdušnila.

Po dvaceti minutách se otevírá spodní odtah mladiny a po dobu několika minut probíhá odčerpávání mladiny přes obě trubky. Tento postup byl po několika zkušebních várkách zvolen proto, že se ve spodní odtahové trubce nahromadil vzduch, který po přepnutí odtahu pouze na spodní trubku zavzdušnil na krátkou dobu mladinové čerpadlo, což mělo za následek rozkolísání výstupní teploty a někdy i jeho vypnutí, protože čerpadlo je vybaveno senzorem zaplnění potrubí, který na vzduchovou bublinu reagoval signálem „vypni“. Touto úpravou lze kolísání teploty eliminovat a chlazení mladiny běží naprosto plynule. Po několika minutách počítač horní trubku uzavře a odtah probíhá již pouze ze spodní trubky až do momentu, kdy je odčerpán celý objem vířivé kádě a spodní odtahová trubka se zavzdušní a vzduch pronikne až k mladinovému čerpadlu. Senzor zaplnění čerpadla oznámí počítači, že čerpání skončilo. Počítač okamžitě přepíná na proplach deskového chladiče a celé potrubní cesty horkou vodou, vytlačí zbylou mladinu z potrubí a propláchne celý systém horkou vodou.

Další a poslední operací je otevření odpadových potrubí vířivé kádě, aby se odstranil kalový koláč a oplach kádě horkou vodou za pomoci mycích hlavic. Tím varní proces končí...

V průběhu chlazení mladiny obsluha bloku CKT nadávkuje do mladinového potrubí membránovým čerpadlem přesně stanovenou dávku násadních kvasnic, které jsou uchovávány v oddělené místnosti ve speciálních chlazených nádržích, jejichž teplota je regulována přes dotykovou obrazovku společnou pro celý blok CKT a přetlačné tanky.

34 kusů CKT o užitném objemu po 360 hektolitrů, tedy na šest várek, je řešeno se dvěma zónami chlazení, jedna v horní polovině pláště a druhá v kónusu tanku, přičemž na obrazovce centrálního panelu je možno volit samostatně nastavení teplot pro každou zónu jednotlivého CKT. V tomto procesu nelze stanovit nějaký univerzální automatizovaný způsob řízení hlavního kvašení formou předprogramovaného kvasného diagramu, protože pro technologicky správnou regulaci průběhu hlavního kvašení je třeba brát do úvahy výchozí a maximální dosaženou teplotu kvasící mladiny, její výchozí koncentraci, kondici kvasničné násady, resp. generaci násadních kvasnic a výsledky denních odkvasů. Na základě tohoto se pak operátor rozhoduje, bude-li chladit dané CKT, ve které zóně, o kolik stupňů a jakým tepelným gradientem a výsledné rozhodnutí přenese přes dotykovou obrazovku řídícího panelu CKT až do ovládacích cívek elektromagnetických ventilů na vstupním potrubí vedoucí chladící propylenglykol do duplikátorů příslušného CKT.

Hlavní kvašení i dokvašování je vedeno jednofázově, tedy v jednom CKT, po ukončení fáze hlavního kvašení je proveden odstřel násadních kvasnic a jejich ošetření k dalšímu nasazení a v průběhu dokvašování je pak provedeno ještě několik odstřelů, přičemž tyto kvasnice jsou již považovány za odpad.

Hotové pivo je z CKT vedeno potrubním systémem do poloautomatického křemelinového filtru, kde na základě průtokového dvouúhlového zákaloměru dostává obsluha informace o účinnosti filtrace a v případě, že se zákal přehoupne přes nastavenou mezní hodnotu, filtr automaticky přepne do cirkulace až do doby, dokud zákaloměr nevyhlásí návrat do povolených mezí. Obsluha může přes interaktivní obrazovku volit rychlost filtrace, dávkování filtrační křemeliny a regulovat tlakové poměry během filtrace. Potřebná dávka a jednotlivé druhy filtrační křemeliny pro náplav a filtrační dávkování se ale musí zasypat do dávkovací nádrže ručně.

Velmi podobný systém řízení je i na druhém stupni filtrace, na membránovém filtru, který v podstatě supluje tepelnou úpravu piva pasterací, ale je k pivu mnohem šetrnější, nemění jeho senzorické vlastnosti a zvyšuje trvanlivost piva na několik měsíců.

Stáčecí linka lahví je rovněž řízena počítačovým programem, který na základě zadaných údajů o tlaku v přetlačném tanku, tlaku v membránovém filtru, typu lahve a požadovaném výkonu u daného typu lahve, nastaví optimální parametry výstřiku lahve vodou, do které je dávkován jako desinfekce chlordioxid, stupeň evakuace lahve, předplnění N2, naplnění lahve pivem, průtok piva do zásobního bubnu a odtlakování a uzavření naplněné lahve.

Protože nedílnou součástí výroby piva je sanitace provozu, čištění a obecné dodržování pořádku a čistoty, jsou v závodě postaveny dvě plnoautomatické, počítačem řízené CIP stanice, jedna třínádobová na 30 hl, která slouží pro blok CKT a přetlačných tanků a jedna třínádobová na 20 hl, zabezpečující čištění křemelinového filtru a stáčecích linek. Membránový mikrofiltr má svůj vlastní sanitační okruh a svůj malý CIP blok.

V paměti počítače je pro každou sanitaci uložen program pro mytí a desinfekci každého daného zařízení, operátor pouze nastaví potrubní cesty a zvolí příslušný program a počítač sám nadávkuje na základě údajů z vodivostního čidla správnou koncentraci sanitační chemie, mycí roztoky vyhřeje na optimální teplotu a spustí automatickou sanitaci a proplachy.

Varní soupravy mají již v základním programu nastaven mimo varní receptury i postupy pro provedení sanitace, stačí tak pouze nalít do kotle odpovídající množství koncentrátu sanitačního prostředku a potvrdit ikonku „START CIP“ a program provede čištění a proplachy varních nádob a potrubních propojení sám.

Poslední částí provozu, do které rovněž zasáhla automatizace je velmi dobře vybavená laboratoř, kde kromě řady mobilních měřících elektronických přístrojů, komunikujících samozřejmě se stolním počítačem, shromažďujícím údaje z těchto přístrojů, je hlavním prvkem sestava automatických analyzátorů piva ANTON PAAR, kde během dvou minut a bez zásahu laboranta, je možno získat veškeré potřebné údaje o pivu, tedy obsah alkoholu, zbytkový extrakt, původní stupňovitost mladiny, stupeň prokvašení, zákal piva, obsah CO2 a O2, pH, využitelnou energii, barvu piva a tlak v obalu.

Pivovar v současné době již řadu týdnů dodává pivo do běžné tržní sítě, veškerá stočená produkce okamžitě mizí na centrální sklad a odtud na jednotlivá odbytiště, stáčírny jedou minimálně ve dvousměnném a někdy i ve třísměnném režimu a podle odezvy z odbytového rajonu přímo od spotřebitelů, je možno směle říct, že plánovaný záměr se podařilo naplnit a zbývá jen popřát, ať se daří a „Dej Bůh štěstí“.

Text a foto: Zdeněk Reska

Automatizace v potravinářství

Automatizace v potravinářství