Manuální procesy ustoupily automatizaci, výrobu Pribináčků převzal multi-line paletizační systém

Společnost Scott Automation instalovala v roce 2019 v závodě Savencia Fromage & Dairy kompletní automatický paletizační systém. Určený je k manipulaci s plastovými kelímky se sýrařskými a mléčnými produkty v lepenkových trayích a k jejich paletizaci.

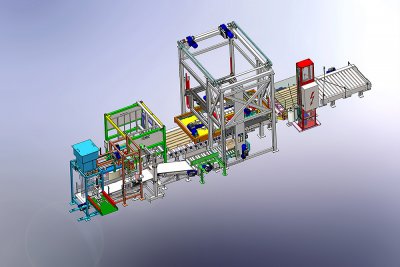

Pro český závod Hesov společnost Scott Automation navrhla, vyrobila a nainstalovala kompletní automatický paletizační systém, který nahradil předchozí manuální proces paletizace trayů ze čtyř výrobních linek. Dodávka zahrnovala dopravníkový systém na traye, stohovače a elevátory trayů, čtyři akumulační stoly na traye, dopravníky palet včetně stohovačů, kontrolu prázdných palet s automatickým vyřazováním, standardní paletizátor Scott s vysokým vstupem (ve výšce 3,5 m), vkladač proložek na prázdnou paletu a horní vkladač proložek mezi vrstvy produktů s odebíráním ze dvou zásobníků. „Jde o multi-line paletizační řešení, kde je paletizátor umístěn ve skladové hale s nízkou teplotou 6 °C, oddělené od výrobní části s běžnou teplotou kolem 20 °C,“ přibližuje instalaci Jan Zechmeister, systems sales engineer společnosti Scott Automation.

Profil zákazníka:

Savencia Fromage & Dairy je francouzská rodinná společnost působící v České republice a na Slovensku již od roku 1993. V současné době je v obou zemích lídrem na trhu se sýrovými a mléčnými specialitami, a to především díky jedinečné kvalitě a nezaměnitelné chuti svých výrobků. V tuzemsku zastřešuje známé značky, jako jsou Pribináček, Lučina, Král Sýrů, Sedlčanský, Apetito, Liptov a další. Ve dvou závodech v České republice a v jednom na Slovensku pracuje 1 200 zaměstnanců.

Výstupní kapacita činí až 30 palet za hodinu

Čerstvě zabalené produkty v trayích přijíždějí v hesovském závodě po vstupních dopravnících a jsou nastohovány po několika kusech na sebe. Poté odjíždějí výtahem nahoru do mezipatra, kde se shromažďují na akumulačních stolech. Jakmile je připraveno dostatečné množství pro naplnění palety, odjíždějí stohy trayů v řadách za sebou do druhé haly k paletizátoru. Zde se ukládají na paletu. Pod první vrstvu na paletě i mezi vrstvy jsou automaticky vkládány proložky. Plné palety následně vyjíždí po výstupním dopravníku k ovinovacímu stroji, který paletu ovine do síťky. Poté je paleta připravena k odvozu vysokozdvižným vozíkem do skladu. Prázdné palety jsou do paletizace posílány ze zásobníku palet, přičemž jejich kvalita je předtím zkontrolována inspektorem palet a případné vadné kusy jsou vyřazeny. Paletizační systém obsluhuje čtyři výrobní linky, ze kterých přijímá dohromady až 76 trayů za minutu. Nejvyšší možná výstupní kapacita paletizace činí 30 palet za hodinu.

Nic není nemožné

Největší výzvou pro dodavatele řešení bylo vypořádání se s velmi omezeným prostorem v produkční hale. „Ten se podařilo využít beze zbytku díky umístění akumulačních stolů do mezipatra,“ podotýká Jan Zechmeister. Dalším úkolem bylo překonání výškových rozdílů při dopravě – čerstvý produkt v obalu se nesmí příliš naklánět (max. náklon 5°), aby se zevnitř nedotkl víčka. To znemožnilo použití šikmých či spirálových dopravníků a vynutilo si nasazení výtahů typu páternoster. Použity byly traye se specifickými kónickými zámky, díky nimž bylo nutné nové zařízení přizpůsobit tak, aby byla zajištěna velmi přesná a šetrná manipulace. Proto byl zvolen paletizátor s přenášecím plechem. Vyřešeno muselo být také tzv. předstohování. „Traye se hned na vstupu před akumulací nastohují po několika kusech na sebe, čímž se zredukuje potřebná plocha na akumulačních stolech a sníží okamžitá rychlost paletizátoru,“ popisuje řešení Jan Zechmeister. Unikátnost projektu spočívá také ve speciálním ovíjení palet do sítě. To bylo zvoleno pro zajištění správné cirkulace vzduchu mezi nastohovanými produkty na paletě po paletizaci při procesu zrání a chlazení. Nasazení automatizace si dále vyžádalo mírné úpravy tvaru lepenkových přířezů pro traye i proložky, které nebylo možné v původní podobě procesovat plně automaticky. „Technické řešení firmy Scott nám vyhovovalo nejvíce ze všech navržených řešení od různých dodavatelů technologií paletizace. Především byla oceněna variabilita řešení, která byla zajištěna akumulačními stoly před paletizátorem. A také nás celkově zaujala kompletní nabídka, která byla technicky velmi dobře zpracována včetně celého procesu ve 3D vizualizaci,“ uvádí Jan Thomayer z oddělení investic společnosti Savencia Fromage & Dairy. Hlavní přínos nového paletizačního systému vidí především v jeho spolehlivosti a efektivitě, která se pohybuje okolo 99 %. „Dále nám tato technologie nahradila nemalé množství pracovníků. Firma Savencia je s touto paletizační technologií spokojena,“ uzavírá.

Tento článek byl převzat z časopisu Packaging Herald, číslo 9-10, říjen 2021. Autor: Adriana Weberová.

Automatizace v potravinářství

Automatizace v potravinářství