Automatizace třináctého pramene v Karlových Varech

Novému výrobnímu závodu je teprve 5 let. Jeho kompletní technologie je zpracována přímo na míru pro výrobu Becherovky, aby byl minimalizován počet neautomatizovaných činností.

Představovat Karlovy Vary jako lázeňské město na západě Čech, které proslulo svými léčivými prameny, asi není třeba. Taktéž není nutno představovat jejich třináctý pramen – slavný bylinný likér Becherovku. Je však možné výrobu tohoto tradičního likéru modernizovat a automatizovat?

Míchací kádě a zrání - maturace

„Celý proces výroby Becherovky je krásným příkladem spojení tradičních postupů, jako je míchání bylin a koření podle tajné receptury, s moderními výrobními technologiemi, ať už v části výroby Becherovky, či při jejím stáčení do lahví, “ představuje proces výroby manažer technické podpory a QSE Tomáš Bryzgal.

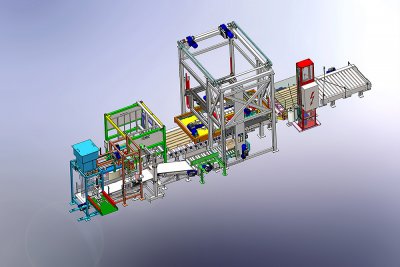

Novému výrobnímu závodu je teprve 5 let. Jeho kompletní technologie je zpracována přímo na míru pro výrobu Becherovky, aby byl minimalizován počet neautomatizovaných činností, což dokazuje i to, že celá výroba je zajištěna pouze třemi lidmi. Hlavním dodavatelem technologie byla společnost Charmont a jejími nejvýznamnějšími subdodavateli pak společnost Pacovské strojírny, a. s., která dodávala nerezové tanky, společnost Esonic, jež je jedním z předních dodavatelů v oblasti průmyslové automatizace, a to zejména v nápojovém a potravinářském průmyslu, a společnost GEA Refrigeration Czech Republic s. r. o., která zaujímá vedoucí pozici na trhu s chladicím zařízením v potravinářském průmyslu.

„Srdce“ likérky, kde probíhá macerace

Výrobní závod je taktéž vybaven špičkovým bezpečnostním zařízením, jež splňuje nejvyšší požadavky na zajištění bezpečnosti jak v Evropské unii, tak i v USA; takto nastavené podmínky jsou nutné vzhledem k tomu, že v závodě dochází k manipulaci s lihem jakožto hořlavinou I. třídy a lihovinami jakožto hořlavinami II. třídy (např. stabilní hasicí zařízení, detektory lihových par, řízení odplynů, antidetonační pojistky, pojistné membrány, požární klapky, ventilační systém apod.).

Přísná kontrola výrobního procesu začíná už při příjmu surovin a obalových materiálů a pokračuje v laboratoři, kde se kontroluje kvalita podle nejpřísnějších pravidel. Jelikož se jedná o výrobu stoprocentně přírodního produktu, nejsou pro výrobní proces používány žádné konzervační látky, žádná barviva ani aromata. Becherovka se vyrábí pouze z karlovarské vody (která však nemá nic společného se zdejší vřídelní vodou), vysoce kvalitního lihu, řepného cukru a velmi specifické a harmonické směsi bylin a koření. Celý výrobní proces je řízen a monitorován z jednoho místa pomocí programu společnosti Esonic připraveného na platformě Siemens S7. Samozřejmostí je evidence údajů o všech surovinách a o parametrech jednotlivých technologických kroků, aby byla zajištěna kompletní dohledatelnost jednotlivých výrobních šarží.

Líh i řepný cukr pocházejí z České republiky. Cukr je na přání společnosti balen do tzv. big bagů o specifické hmotnosti 600 kg, což značně usnadňuje provozní manipulaci. Směs bylin a koření je připravována podle originální tajné receptury a její míchání, dávkování do jutových pytlů a další manipulace s ní jsou prováděny podle klasických postupů pouze s omezenou automatizací. První krok výrobního postupu je digerace bylin, kdy dochází k louhování bylin v alkoholu za předepsaných teplot po dobu jednoho týdne. Předepsané hodnoty teplot tohoto procesu jsou řízeny a kontrolovány automaticky pomocí řídicího programu. „Hotový výluh bylin a koření, tzv. digerát, je následně přečerpán do míchací kádě, kde je smíchán s lihem, cukerným roztokem a vodou. Vzniklý polotovar pak zraje několik měsíců v tancích za neustálé kontroly základních technologických parametrů. Po tzv. maturaci probíhá finální úprava obsahu alkoholu a cukru, vymrazení a celkem čtyři filtrační kroky. Pak už je Becherovka připravena pro stáčení do lahví,“ popisuje celý proces Tomáš Bryzgal.

V úseku stáčení má společnost unikátní, plně automatizovanou linku od společnosti Krones doplněnou paletovými dopravníky od společnosti Alvey Manex; obojí je řízeno programem Siemens Simatic S 7. Plnicí linka je unikátní tím, že je na ní možné stáčet celkem 7 velikostí lahví od 50 ml do 1 litru. I zde platí, že výjimka potvrzuje pravidlo, a největší láhev Becherovky o objemu 3 litry se plní kompletně ručně.

V Becherovce nezůstávají stát, a tak plnicí linku neustále rozšiřují o nové technologie, jako jsou například kamerové kontroly prázdných lahví a finálních výrobků. Poslední novinkou na plnicí lince je automatický aplikátor paletových lístků a zařízení pro potisk kartonů hotových výrobků, obojí od společnosti Leonardo technology s. r. o. V následujících týdnech bude ještě instalováno kamerové zařízení pro orientaci lahví v etiketovacím stroji, kde bude využíváno digitálních kamer. Toto zařízení nahradí současný mechanický způsob orientace, který má mnohá omezení.

Plnicí linka

„Poslední novinkou bude implementace systému zenon pro monitoring stavu a výkonnosti plnicí linky, kterým zautomatizujeme evidenci důvodů zastavení (automatické hlášení poruchových stavů jednotlivými stroji) a jenž nám umožní detailní sledování efektivnosti linky a monitoring výkonnostních parametrů OEE. Cílem tohoto projektu je optimalizace efektivnosti linky a minimalizace ztrátového nevýrobního času,“ doplňuje Tomáš Bryzgal.

Do budoucna uvažují v Becherovce o zavedení systému suchého mazání dopravníků, jež eliminuje nutnost stříkání velkého množství vody a rozpustného maziva. Výhodou jsou suché podlahy, které zlepšují bezpečnost obsluhy díky nižšímu riziku uklouznutí, minimální spotřeba maziva, žádné odpadní vody, žádná vlhkost na obalech a žádná koroze. Snižuje se i riziko jakékoli kontaminace výrobku. Tento projekt je však zatím ve fázi ověřování, tedy zda je vhodný pro místní provoz.

I v laboratoři, jež je vybavena moderními přístroji pro kontrolu kvality, které usnadňují mnohé činnosti (Alcolyzer Spirit, HPLC, GC, spektrofotometr Konica Minolta CA6 atd.), má nezastupitelné místo také senzorická analýza, kdy zkušený panel hodnotitelů posuzuje vzhled, vůni a chuť jednotlivých surovin, polotovarů, ale především hotové Becherovky. Vše nezbytné pro to, aby si třináctý pramen z Karlových Varů udržel stávající a našel nové příznivce ve více než 35 zemích světa, kam se dnes kromě České republiky dodává.

Historie a současnost

1807 – V květnu roku 1807 započal Josef Vitus Becher historicky první prodej Becherovky v krámku U Tří skřivanů. Nově zaváděný léčebný nápoj se ovšem jmenoval English Bitter a užíval se jako žaludeční kapky.

1834 – S exportem Becherovky rodina zakladatele začala už v první polovině 19. století.

1838 – Syn Josefa Bechera Jan (1813–1895) převzal koloniální obchod i výrobu likérů v rodném domě U Tří skřivanů roku 1838. Právě on je považován za zakladatele firmy v pravém slova smyslu, jelikož rozvíjel výrobu Becherovky téměř 40 let, postavil novou továrnu. Jeho podpis jako stvrzenku tradiční kvality a chuti najdeme i dnes na každé lahvi Becherovky.

1866 – Vznik legendární ploché lahve pro Becherovku.

1867 – Jan Becher přesunul rostoucí výrobu Becherovky do nové továrny na Steinberkách na tehdejší okraj města, nynější obchodní centrum, kde výroba pokračovala až do roku 2010.

1900 – Zisk nejvyššího udělovaného titulu Grand Prix z Paříže.

1922 – Registrace ochranné známky Becherovka (Becher Bitter).

1965 – Potvrzení označení jako třináctý karlovarský pramen.

1967 – Na výstavě Expo´67 v Montrealu byl poprvé představen koktejl Beton – tradiční koktejl z Becherovky a toniku.

2001 – Dokončena privatizace Becherovky. Novým vlastníkem se stala francouzská společnost Pernod Ricard, druhý největší výrobce a prodejce lihovin a vína na světě, která společnost vlastní do současnosti.

2008 – Uvedení Becherovky Lemond (lehký citrusový likér s dotekem bylin) na trh.

2010 – Otevřen nový výrobní závod v karlovarské městské části Bohatice.

Autoři: Jaromír Fiala a materiál společnosti Jan Becher – Karlovarská Becherovka, a. s.

Automatizace v potravinářství

Automatizace v potravinářství